شرکت جهان الکترونیک، مدرن ترین تولید کننده و مونتاژکننده انواع برد الکترونیکی یکرو ، دورو ، مولتی لایر در ایران می باشد که سال 1378 در استان یزد، مورد بهره برداری قرار گرفت. هم اکنون مجموعه جهان الکترونیک تنها واحد صنعتی کشوری می باشد که دارای زنجیره کامل PCB / EMS / OEM و ODM می باشد.

جهان الکترونیک با همّت پرسنلی حاذق و انعطاف پذیر و بکارگیری تکنولوژی تولید اروپایی ، مدیریت ژاپنی و تواناییهای فنی در سطح جهانی همواره سعی در کسب و ارتقاء رضایت خاطر مشتریان گرامی داشته و دارد.

نمای کلی کارخانه تولید برد مدار چاپی

برد الکترونیکی ( برد مدار چاپی ) یک صفحه نازک است که از فایبرگلاس ، اپوکسی کامپوزیت و سایر مواد ورقه ای ساخته می شود. برد الکترونیکی تقریبا در تمام محصولات الکترونیکی نمایشی حتی سادهترین آنها از جمله سیستمهای خانگی، صنعتی و ... یافت شده و قابلیت تسریع بخشیدن در ساخت برد الکترونیکی را فراهم می آورد.

از جمله کاربردهای رایج برد الکترونیکی کامپیوترهای رومیزی و لپ تاپ بوده و به عنوان اساس بسیاری از اجزای داخلی رایانه از جمله کارت ویدئو، کارت های کنترلر، کارت های رابط شبکه و کارت های توسعه عمل می کنند. این قطعات همه به یک مادربرد که یک مدار چاپی نیز هست متصل می شوند. برد الکترونیکی علاوه بر رایانه در بسیاری از دستگاه های الکترونیکی دیگر نیز استفاده می شوند.

اکثر تلویزیون ها، رادیوها، دوربین های دیجیتال، تلفن های همراه و تبلت ها دارای یک یا چند صفحه برد مدار چاپی هستند. البته این نکته قابل ذکر است که بردهای الکترونیکی یافت شده در دستگاه های تلفن همراه نسبت به برد الکترونیکی رایانه های رومیزی و وسایل الکترونیکی بزرگ، نازک تر بوده و مدارهای ریزتری دارند.در کنار پیچیده بودن فرایند ساخت برد الکترونیکی ( برد مدار چاپی )، این عملیات نیاز به سرمایه گذاری زیادی از تجهیزات را دارد. به گونه ای که با افزایش تقاضا برای برد الکترونیکی، سرمایه گذاری در تجهیزات افزایش می یابد و تولیدکنندگان بزرگ را با منابع مالی قابل توجه روبه رو می سازد. صنعت برد الکترونیکی ، مانند صنعت الکترونیک بزرگتر، در 4 سال گذشته همیشه فقط یک مولفه ی جهانی داشته است. به استثنای برخی از پیمانکاران دفاعی ، در حال حاضر تعداد کمی از شرکت های آمریکایی در موقعیت رقابت در بازار جهانی قرار داشته و توانایی محدودی برای سرمایه گذاری در تحقیق و توسعه دارند. با این حال، سه چهارم از صفحات مدار چاپی جهان توسط آسیا تولید می شود. از جمله مواد شیمیایی که توسط صنایع صفحه چاپ مدار کشورهای آسیایی مورد استفاده قرار می گیرد گلیکول اتر، فرمالدئید ، دی متیل فرمامید و سرب می باشد.

برد الکترونیکی ( برد مدار چاپی ) بعنوان جزء کلیدی و پایه ای همه وسایل الکترونیک، مسیر حرکت جریان الکتریسته را نشان می دهد.

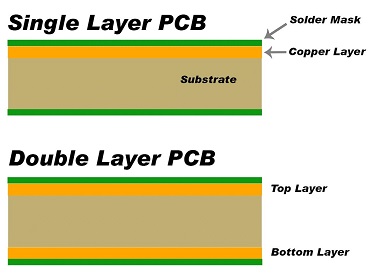

برد الکترونیکی براساس تعداد لایه ها به 3 نوع دسته بندی تقسیم می شوند:

- بردهای یکرو (Single Side)

قطعات الکترونیک فقط دریک طرف بردهای یکرو مونتاژ می شوند؛ به عبارتی یک طرف برد، سطح مس دارد و طرف دیگر عاری از مس است.

- بردهای دورو (Double Sided)

به منظور کاهش سطح برد الکترونیکی، دو طرف این بردها سطح مس وجود دارد و قطعات روی دو طرف برد مونتاژ می شوند.

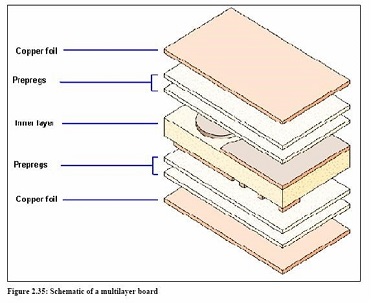

به منظور تولید بردهای ظریفتر وکوچکتر که ناشی از افزایش سطح تکنولوژی می باشد، بردهای مولتی لایر که دارای تعدادی لایه مسی (مدار) در میان برد می باشند، تولید می شوند. تعداد لایه برد، مبتنی به تعداد لایه های مسی بین برد است (مثلاً 4 لایه، 6 لایه و...)

-

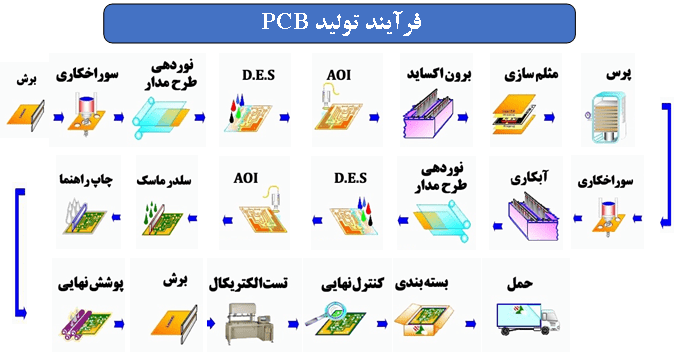

واحد مهندسی تولید

-

برش اولیه

-

سوراخکاری

-

آبکاری مس

-

میکرواچ

-

لمینت

-

نوردهی طرح مدار

-

D.E.S (دولوپ – اچ - استریپ)

-

کنترل آنلاین (TRI)

-

سلدر ماسک

-

پوشش نهایی

-

چاپ مارکاژ (راهنما)

-

برش نهایی

-

تست الکتریکال

-

مثلم سازی

-

بسته بندی

-

آزمایشگاه

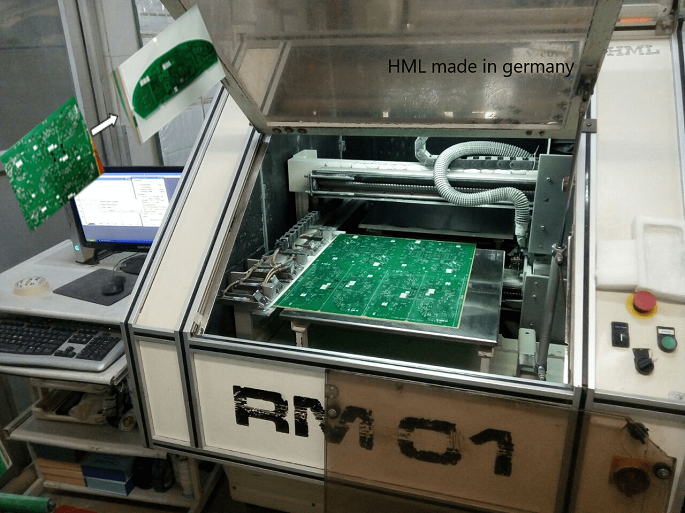

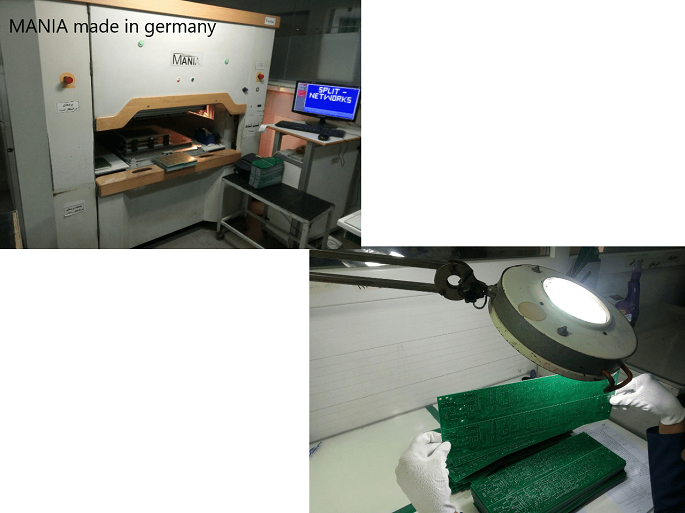

در زیر هر فرآیند تصاویر همراه با کشور سازنده دستگاه ساخت برد مدار چاپی را مشاهده خواهید کرد.

واحد مهندسی تولید

این واحد با کادر متخصص فایل های برد الکترونیکی (پروتل) ، فایل گربر (ترجیحاً گربر بمنظور پرهیز از هر گونه خطای احتمالی) یا فایل Altium دریافتی مشتریان را بررسی و پیشنهادهایی در راستای کاهش هزینه و افزایش بهره وری به مشتری ارائه می نماید. از دیگر خدمات این واحد آماده سازی کلیه فایل ها و فیلم های موردنیاز جهت پشتیبانی تولید، چیدمان بردهای مشتری در شیت های تولیدی شرکت با رعایت توانایی های خط تولید و بهینه سازی هزینه و کیفیت و نیز عملیات صدور فرم تولید و برنامه ریزی تولید می باشد.

برش اولیه

- انتخاب ضخامت مس فیبر، ضخامت اولیه فیبر، نوع فیبر (یکرو یا دورو)، ابعاد فیبر براساس اطلاعات مندرج در فرم تولید

- برش فیبر مادر به سایز شیتهای تولید شرکت براساس اطلاعات مندرج در فرم تولید

- برش بک آپ و آلومینیوم (یک ورق به ازاء هر بچ تولیدی)

سوراخکاری

- انجام سوراخکاری روی شیت های تولیدی برش خورده براساس فایل درخواستی مشتری

- کنترل اتوماتیک قطر مته

- کنترل شیت ها پس از اتمام سوراخکاری

- انجام سوراخکاری روی بچهای تکی، دوتایی یا 3تایی

- گارانتی پاکسازی کامل دیواره سوراخ ها جهت ایجاد بستر مطمئن برای آبکاری

آبکاری مس

- افزایش ضخامت سطح مس

- متالیزه نمودن داخل سوراخ های برد به اندازه 0.25 میکرومتر

- عبور دادن شیت ها از تعدادی تانک های مواد شیمیایی و شستشو

- تحت کنترل گرفتن فرآیند آبکاری

- انجام فرآیند دیسمیر برای بردهای شیاردار و مولتی لایر و سوراخ های کمتر از 5/0 میلیمتر

میکرواچ

عاری نمودن سطح فیبر آبکاری شده از هرگونه آلودگی و چربی زدایی

لمینت

- پوشاندن لایه فتورزیست روی شیت های حساس به نور

- کنترل شیت های لمینت شده

- انجام عملیات لمینت در اتاق Clean Room

نوردهی طرح مدار

- تاباندن اشعه UV بر روی فیبر و لمینت

- انتقال تصویر مدار روی فیبر براساس فایل مشتری

- انتقال تصویر روی سطح فیبر

- تطبیق فیلم و فیبر

- انجام نوردهی طرح مدار در فضای Clean Room

D.E.S (دولوپ – اچ - استریپ)

- عبور شیت ها از تانک دولوپر بمنظور پاک کردن لمینت های اضافی

- عبور دادن شیت ها از تانک اچ حاوی اسیدکلریدریک و آب اکسیژنه

- عبور شیت ها از تانک استریپ حاوی مواد قلیایی

- کنترل غلظت مواد در تانکهای خط D.E.S بر اساس فایل مشتری

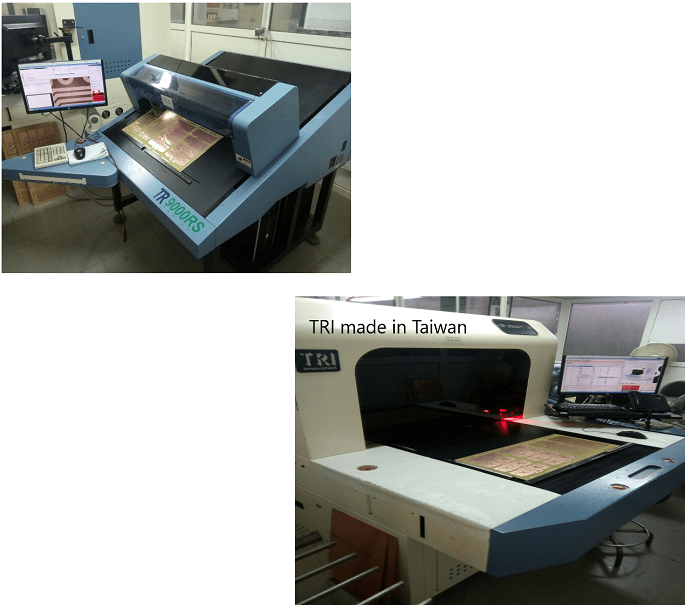

کنترل TRI

- کنترل 100% شیت های تولید بصورت آنلاین و همزمان با خروج از D.E.S

- تطبیق مدارهای شیت با فایل اصلی مشتری

- ردیابی ایرادهای یافته شده در ایستگاه اسکن

- توقف خط D.E.S درصورت مشاهده ایراد تکراری

سلدر ماسک

- تمیزکاری بردها بطور کامل

- پوشاندن مس طرح مدار

- انجام سلدرماسک به روش سیلک اسکرین یا شابلون

- تنوع رنگی سلدرماسک

- کنترل ضخامت سلدرماسک (رنگ تر)

- عبور دادن شیت ها از کوره

- استفاده از فیلم و دستگاه نوردهی

- عبور شیت ها از ایستگاه دولوپ

- عبور شیت ها از کوره پخت

- Min thickness on corner: 6 µm

پوشش نهایی

- پوشاندن پدها و داخل سوراخ ها توسط آلیاژ قلع و سرب

- پوشش نهایی براساس انتخاب مشتری

- هات ایر (قلع و سرب)

- هات ایر (بدون سرب)

- آبکاری طلا

- چاپ کربن

- OSP

- کنترل محصول توسط دستگاه X-Ray

چاپ مارکاژ (راهنما)

- چاپ کلیه اطلاعات لازم و راهنما مشتمل بر جای قطعه، جهت قطعه و سایر اطلاعات درخواستی مشتری روی برد

- تنوع رنگ مارکاژ

- عبور شیت ها از اشعه UV

برش نهایی

- برش شیت های تولید شده به ابعاد و شکل موردنظر مشتری

- برش ویکات (جهت خطوط صاف)

- برش CNC (جهت شیارها و خطوط دارای انحنا)

- کنترل ابعاد و شکل برد

تست الکتریکال

- کنترل 100% بردها

- استفاده از فیکسچر خاص

- کنترل چشمی 100% بردها با اصول استاندارد IPC-A-600

مثلم سازی

- عبور لایه های میانی اچ شده

- تنوع ضخامت لایه های میانی (Core) از mm 15/0 تا mm 2/3

- تنوع ضخامت مس استاندارد µm 18 و µm 35 براساس درخواست مشتری در Stack up

- ارتباط مدارهای هر لایه با لایه دیگر

- تطبیق و اتصال لایه های میانی روی یکدیگر

- قرار دادن Prepreg بعنوان عایق میان لایه ها

- قرار دادن فویل مسی با ضخامت مورد درخواست مشتری در Stackup در دوطرف شیت

- قرار دادن شیت های آماده شده در پرس با دما و فشار بالا و تحت وکیوم

بسته بندی

- بسته بندی بردها در پلاستیک های وکیوم شده

- قرار دادن وکیوم ها در کارتنها بنحوی که حداکثر وزن هر کارتن kg 20 باشد

- نصب لیبل نام و آدرس و اطلاعات سفارش روی هر کارتن و ارسال به مشتری

آزمایشگاه

- نظارت جاری بر فرآیندهای تولید به ویژه فرآیندهای شیمیایی با

نمونه برداری و آنالیز بر اساس برنامه تعریف شده

- کنترل بردهای تولیدی در ایستگاه های مختلف

- اندازه گیری ضخامت پوشش نهایی بردها

- انجام میکروسکشن

- واگذاری مسئولیت کیفیت و کمیت به همکاران تولید بصورت توأمان

- آموزش کار استاندارد و الزام اپراتورها به رعایت استانداردها بصورت 100% و ثبت انجام در فرم فرآیند ویژه هر بخش

- کنترل کیفیت OnLine در هر ایستگاه توسط اپراتور تولید و اصلاح فرآیند درصورت مشاهده ایراد

- ترسیم چارتهای کنترلی در ایستگاه های خاص تولید و آنالیز بصورت روزانه

- برگزاری جلسات روزانه کیفیت با حضور مدیر تولید و سرپرست هر بخش و مرور تابلوی دیداری بخش

- بکارگیری تکنیک حل مسئله (A3) جهت ریشه یابی ایرادهای کیفی و رفع آن

جهان الکترونیک ، قادر به تولید انواع برد الکترونیکی یکرو ، دورو و مولتی لایر می باشد .

استاندارد برد مدار چاپی

برد الکترونیکی ( برد مدار چاپی ) طبق استاندارد Perfag-2E و کلاس II استاندارد IPC-A-600G تولید و تحویل خواهد شد مگر اینکه مشتری استاندارد دیگری به همراه ارجاع سفارش برد مدار چاپی ، ارائه نماید تا امکان سنجی ، توان سنجی ، زمان تحویل و هزینه برد بر اساس استاندارد خاص مورد نظر مشتری صورت پذیرد. بدیهی است عدم اعلام وجود استاندارد یا انتظار خاص هنگام ارجاع سفارش، جهان الکترونیک تنها بر اساس استانداردهای مذکور تولید و تحویل خواهد نمود.

شرایط فایل برد مدار چاپی

در سفارشی استاندارد مشتری باید ضخامت و جنس فیبر ، مارکاژ ، پوشش نهایی و وضعیت سلدرماسک و برش CNC را مشخص کند. اگر پس از شروع تولید نیاز به تغییراتی در مشخصه های سفارش برد مدار چاپی باشد، امکان ایجاد این تغییر وجود دارد ولی گاهی زمان ایجاد تغییر گذشته یا ایجاد تغییر هزینه اضافی بر مشتری تحمیل می کند، لذا بررسی لازم انجام شده و هزینه تغییر یا کنسل کردن سفارش محاسبه و اعلام خواهد شد.

هزینه برد مدار چاپی

عوامل تاثیرگذار بر قیمت حجم سفارش ، کلاس برد / نوع برد ، Option های درخواستی مشتری و شرایط فنی برد مانند ضخامت برد ، ضخامت مس و ... می باشد.

اندازه برد سفارشی مدار چاپی می تواند حداکثر 510×740 میلی متر و محدوده ضخامتی که قادر به تولید آن هستیم 0.5 تا 3.2 میلی متر باشد.

تحویل سفارش برد مدار چاپی

واحد سفارشات به درخواست شما حداکثر ظرف یک روز کاری پاسخ می دهد و زمان تحویل بستگی براساس نوع ، حجم سفارش و شرایط ترافیکی خط تولید اعلام می گردد. معمولا سفارش تیراژ بین 20 تا 20 روز و سفارش نمونه بین 6 تا 8 روز طول می کشد.

تولید سفارش برد مدار چاپی

تولید سفارش پس از رفع عیب های احتمالی موجود در فایل ارسالی و توافقات مالی صورت می گیرد.

حداقل حجم سفارش بر اساس رتبه بندی مشتری متفاوت است و همچنین به دلیل چیدمان بردهای الکترونیکی در شیت تولید و احتمال ضایعات یک یا چند برد در فرآیندهای تولید ممکن است گاهاً مجبور شود همانگونه که در OC (فرم تأیید سفارش) درج شده است ، اضافه تر از نیاز مشتری برد ارسال نماید. (حداکثر تا 2 درصد تعداد درخواستی)

تعداد مجاز برد غیر قابل استفاده در هر شیت تحویلی (X-Out) ، برای بردهایی که به صورت شیتی تحویل می شوند در فرم تأیید سفارش (OC) مشخص گردیده است.

نگهداری برد مدار چاپی

- دما : 35-15 درجه سانتی گراد

- رطوبت : 75-30 درصد

- باز نکردن وکیوم بردهای الکترونیکی تا زمان استفاده

گارانتی برد مدار چاپی

بردها به مدت 6 ماه پس از تاریخ تحویل ، در صورت باز نکردن بسته وکیوم و نگهداری در شرایط توصیه شده، گارانتی می باشند.

راهنمای سفارش برد مدار چاپی