داده ای که از فرآیند MES و مواداولیه جمع آوری می گردد، باید تحلیل و آنالیز شود. تحلیل و آنالیزی که همراه با درک کامل فرآیند باشد. چرا این فرآیند اتفاق می افتد و چه راهی برای بهبود آن وجود دارد؟

حجم داده ای که از فرآیندهای تولید بدست می آید به صورت توانی در حال افزایش است. منتها بخش کوچکی از آن جمع آوری و بخش کوچکتری از آن آنالیز می گردد. در این مقاله آنالیز داده ها و نحوه سود بردن از آن را شرح می دهیم. به این صورت مهندسی فرآیند زمان بیشتری را بیشتر روی ارزیابی داده ها دارد تا به دنبال آماده سازی داده ها باشد.

سه ناحیه که در بیگ دیتا برای تولید قابل اجرا است. اولی بهبود فرآیند در صورتی که درک بهتری راجع به فرآیند شیمی قطعات الکترونیکی پیدا کنیم.مثلا راجع به تغییر درجه حرارت از سه به چهار کلوین و تاثیر آن در ROI و کیفیت لحیم کاری اطلاعاتی نداریم. آنالیز بیگ دیتا می تواند به درک بهتر فرآیند و انتخاب بهتر قطعات الکترونیکی و انتخاب دقیقتر پارامترها کمک کند. دومی برای بهبود کیفیت است. اگر تاثیر کیفیت قطعات الکترونیکی موجود در فرآیند را درک کنیم، می توان نرخ خطا و مواد پس مانده را در طولانی مدت کاهش دهیم. ناحیه سوم استفاده از داده ها برای بهبود توان عملیاتی است.

فرآیند چاپ اولین مرحله در مونتاژ برد است و از این جهت که 60 درصد شکست تولید مربوط به این قسمت است، اهمیت زیادی دارد. بنابراین کلید حفظ کیفیت، درک کامل این مرحله است. ابتدا خمیر لحیم را چاپ، سپس pick and place قطعات الکترونیکی را انجام می دهیم. بعد مدار برد مجدد لحیم کاری می شود.

زمان ماندگاری و حفظ چسبندگی خمیر لحیم اهمیت دارد.

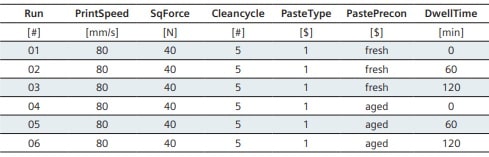

حال به کمک جمع آوری دادهها با ماشین بررسی خمیر لحیم، نرمال سازی آنها و لود کردن روی پایگاه داده Hadoop می توان فرآیند چاپ را بهبود داد. برد مدار چاپی با ابعاد 8*8 سانت بدون تست الکتریکال برای آزمایش مورد استفاده قرار داده شد. ضخامت استنسیل 120 میکرو ( جهان الکترونیک 120 تا 150 میکرو استنسیل را پوشش می دهد. ) و خمیر لحیم نوع 3 با دو نوع تازه و استفاده شده است.120 برد را هر بار با 3 زمان ماندگاری (خمیر لحیم) 0، 60 و 120 دقیقه در خط استفاده شد.

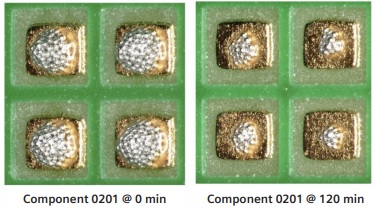

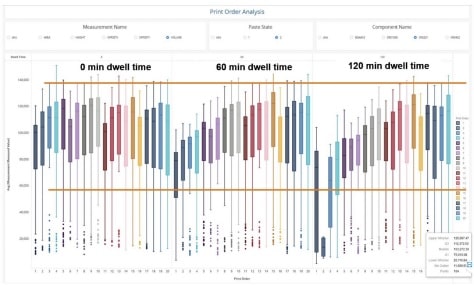

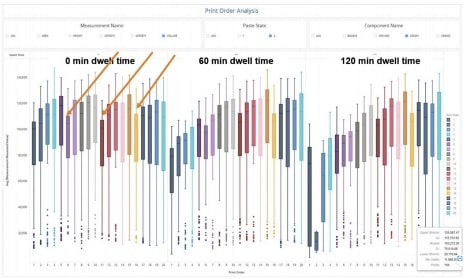

BI برای تصویرسازی داده ها استفاده می شود. تاثیر زمان ماندگاری را روی بهره وری انتقال می بینیم. قطعات الکترونیکی با کد "0201" مورد بررسی قرار گرفته است. مقدار خمیر لحیم بعد از 120 دقیقه به طور چشمگیری کاهش یافته است. در جدول و شکل زیر پارامترهای تست همراه با تاثیر زمان ماندگاری آمده است.

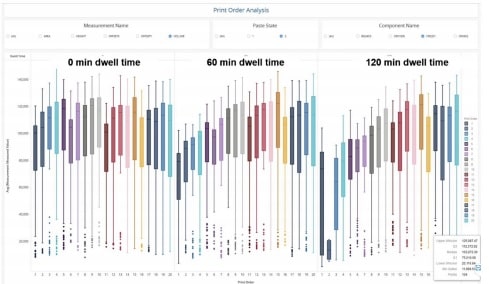

توزیع و تحلیل داده به صورت، مدل 6 سیگما با آنالیز نموداری هر مقدار اندازه گیری ، آنالیز آماری و خوشه بندی جمعیت آمده است.

دو پارامتر سفارش چاپ و زمان ماندگاری روی بهره وری چاپ تاثیر داشتند، اما حالت خمیر لحیم و نوع آن تغییر چندانی ایجاد نکردند. جعبه توزیع آماری را مشاهده می کنید. هر رنگ ستونی یک برد مدار چاپی را با 736 لحیم برای قطعه 0201 نشان می دهد.

زمان روی حجم و ناحیه تاثیر زیادی گذاشته است. سه الگو مختلف را برای هر زمان در شکل زیر مشاهده می کنید. در زمان ماندگاری صفر، بهره وری انتقال 100 درصد است. در زمان 60 دقیقه بین یک تا 5 چاپ طول کشید تا بهره وری انتقال به مقدار اولیه بازگردد که این مورد نشان می دهد باید از مقدارخمیر لحیم در چاپ های اولیه مطمئن شویم. در زمان 120 دقیقه بین 7 تا 8 برد برای ثابت شدن مجدد بهره وری طول می کشد. این مورد نشان می دهد که اگر مقدار زمان از 60 دقیقه بیشتر شد، 5 برد اول باید حذف و تمیز شوند.

باید با احتیاط تولید بردهای اولی را انجام دهیم تا اطلاعات را در خط تولید استفاده کنیم. همچنین از داده ها می توان برای هشدار در فرآیندها استفاده کرد. برای مثال اگر حجم داده از سطحی پایینتر رفت، از آن میتوان برای زنگ هشدار استفاده کرد. همچنین از داده برای کنترل آماری فرآیندها نیز می توان استفاده کرد. مشکل ذیل تاثیرات استنسیل را نشان می دهد. به وضوح مشخص است که این چرخه بعد از برد مدار چاپی پنجم باید ادامه پیدا کند.

تاثیر عمل تمیزکاری استنسیل را به وضوح در بهینه سازی فرآیند می بینید. حجم داده را شکل ذیل نشان می دهد که بالا رفته است و تا زمانی که تمیز کردن انجام شود، باز هم بالاتر می رود. با توجه به داده های نمودار بعد از برد 17 و 18م تصمیم به تمیزکاری می شود. به این ترتیب در زمان، پول، مواد اولیه و تجهیزات صرفه جویی شده و در نهایت فرآیند تمیزکاری بهینه شده است.

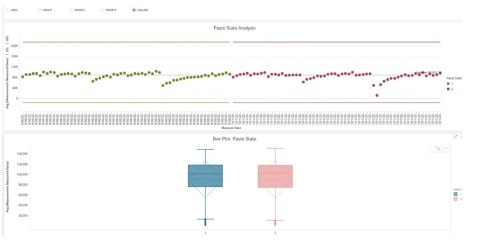

آیتم دیگری که برای تست جالب توجه خواهد بود، خمیر لحیم است. می توان تست را با خمیر لحیم تازه و خمیر لحیم سه ماهه انجام داد. در نهایت از داده ها برآورد شده است که سن خمیر لحیم تاثیری در کیفیت فرآیند ندارد. این اطلاعات برای بررسی داده ها و تصمیم گیری های بعدی می تواند مفید باشد.

نتیجه گیری

این آزمایشات می تواند یکی از چندین اطلاعات و داده های لازم برای ROI با بررسی shop-floor باشد. با استفاده از داده ها به روشی سیستماتیک در شبکه کارخانه و تحلیل آنها با استفاده از ابزار BI، تولیدکننده ها می توانند از این داده ها برای بهبود محصولات و فرآیندها استفاده کنند. این آنالیزها همچنین پتانسیل آماده سازی و گسترش داده ها را نشان می دهد. بنابراین به این ترتیب مهندس فرآیند، زمان بیشتری را برای ارزیابی و آماده سازی داده ها خواهد داشت.

منبع automation.siemens